Dry Offset tem exclusividade de mercado desde a fabricação da primeira lata de alumínio para bebidas, em 1963.

A impressão de rótulo em toda superfície cilíndrica, com cores variadas e tintas especiais, faz da lata de alumínio para bebidas uma embalagem que alia criação de design customizado e produção em grande escala. Diferenciais alcançados através do sistema de impressão Dry Offset – Rotativo – Indireto.

Antes de 1963, quando todas as latas para bebidas ainda eram fabricadas com folha de flandres (aço), a impressão acontecia sobre a folha de metal plana, e somente depois a lata era formatada. A partir da produção das primeiras latinhas de alumínio, pela Reynolds Metals Co., nos Estados Unidos, é que o sistema Dry offset foi desenvolvido, permitindo a impressão de todas as cores simultaneamente, em um único giro de 360ᵒ, com aumento de velocidade e melhoria de qualidade.

“A lata de alumínio para bebidas é impressa em formato de copo – não em uma chapa de metal plana. Essa característica limita bastante as tecnologias de impressão, já que todos ou a maioria dos equipamentos, como os de Flexografia, desenvolvidos e usados atualmente, consideram a embalagem plana”, explica João André Villas-Boas, supervisor de Desenvolvimento de Rótulos da fabricante de latas de alumínio Ball.

“Apenas um equipamento imprime mais de 2 mil latas por minuto, em um giro de 360ᵒ”

O aperfeiçoamento dos equipamentos ao longo dos anos, com melhoria de qualidade e principalmente velocidade, permite que a impressão da lata de alumínio seja uma referência em relação a produção em escala, sendo que um único equipamento chega a imprimir entre 2 mil a 2,5 mil latinhas por minuto, para atender uma produção mundial que ultrapassa 200 bilhões de unidades/ano.

Além desse diferencial produtivo, as inovações de aplicação de efeitos especiais são contínuas, como explica o supervisor da Ball: “Trabalhamos com impressão em verniz fosco, para dar a impressão de que a lata está gelada na gôndola; verniz táctil, que confere efeito especial ao toque em função de rugosidade em determinada área da lata; tinta UV, de modo que a lata brilhe no escuro quando exposta à luz ultravioleta; tinta termo crômica, que muda de cor quando a bebida fica gelada e pronta para o consumo; high definition, oferecendo impressão em alta qualidade fotográfica em toda a área externa da embalagem; e DynamarkTM, que surgiu no Brasil e é a impressão de múltiplas artes por palete de lata”.

ARTE PARA IMPRIMIR EM EMBALAGENS METÁLICAS

Na indústria de embalagens, o método de impressão utilizado na produção de latas metálicas é conhecido como litografia. Esta forma de impressão na folha de aço fornece um excelente facing de prateleira transforma latas de aço em brindes colecionáveis para o consumidor. Dependendo do tipo de fabricação da embalagem existem dois sistemas de impressão, que veremos abaixo.

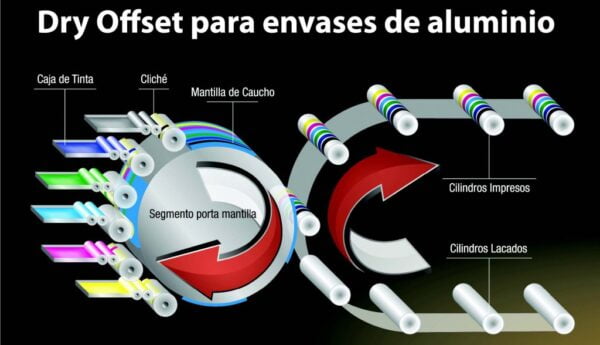

Enquanto na produção de latas de folha de flandres se aplica o sistema Offset (o mesmo sistema que se utiliza na impressão de revistas a cores), na fabricação de latas de alumínio é usado o sistema Dry Offset, também conhecido como Letterset, método que alia as melhores características do sistema Offset com as do Letterpress. Da combinação de ambos os nomes, Letterpress e Offset, é que provém seu nome, Letterset.

Mas por força do hábito, para referir-se a qualquer um dos métodos, basta chamá-los de litografias. É um costume originário nas origens da imprensa.

PROCESSOS DO DRY OFFSET

Após o processo de formatação das latas, passando pela moldagem do alumínio até a formação do pescoço (neck), passamos ao processo de impressão no qual a imagem positiva é criada em uma chapa de impressão em relevo de fotopolímero usando um processo fotográfico e a tinta (à base de resina) é aplicada na imagem em relevo por dois rolos, após serem entintados por uma série de outros rolos. Cada cor possui sua estação de rolo de tinta própria denominada tinteiro. Cada cor é transferida para uma blanqueta comum emborrachada de impressão que é montada no tambor da blanqueta, sendo que a imagem é transferida para a parede da lata em uma única operação. Após isso a lata recebe um verniz transparente que confere proteção e brilho.

É importante lembrar que temos um ganho de ponto, ou seja, a imagem é aumentada/esticada na hora da impressão (aproximadamente de 20 a 30%), isso faz com que tenhamos um “entupimento” de tinta se esse tipo de informação não for levado em consideração. Outro ponto interessante é que devemos evitar impressão no neck, pois existe uma área de grande distorção fazendo com que não tenhamos resultados agradáveis.Também existe resistência sobre o uso de degradê nesse processo de impressão, isso porque as imagens são sempre reticuladas fazendo com que seja levando em consideração esse tipo de informação na hora da criação.

UM POUCO DE HISTÓRIA

Por volta de 1439, o ourives alemão Johannes Gutenberg revelou ao mundo ocidental, através de sua Bíblia de 42 linhas, a prensa de tipos móveis de madeira, antecessora do Letterpress ou Linotipo, processo ainda utilizado em algumas gráficas para imprimir notas fiscais, recibos, etc.

A prensa de Gutenberg consistia em uma superfície plana sobre a qual se diagramava a composição de uma página dentro de uma caixa com tipos móveis. Deste modo era possível imprimir diferentes páginas utilizando os mesmos tipos. No entanto, os elementos decorativos e ilustrações que faziam parte da composição da página, deviam ser feitos à mão pelo pincel de algum artista talentoso.

OFFSET PARA EMBALAGENS

No caso da impressão em latas de folha de flandres, estas são montadas unindo três diferentes partes pré-fabricadas: o fundo, a tampa e o corpo. Antes da montagem é possível utilizar o método Offset convencional para imprimir sobre o corpo, uma vez que, antes do recipiente adquirir sua forma definitiva, a parte do corpo se apresenta sob a forma de lâminas metálicas planas, tal como as folhas de papel nas que se imprimem revistas e catálogos, o que torna possível imprimir cada cor no seu módulo, separadas por uma estação de secado UV. Isto permite imprimir no sistema CMYK (quadricromia) com mais uma ou duas cores especiais com uma qualidade de imagem superior, tal como no Offset tradicional.

Ao longo da história, a impressão sobre latas de alumínio (de uma só peça), tem sido um desafio complicado para a indústria de artes gráficas por ser o alumínio, entre outras características, um metal com capacidade de absorção maior que a folha de flandres, o que causa borrões nas imagens impressas.

Somado a isso, considere-se que a fabricação de latas de alumínio é feita numa linha de produção, onde a unidade de impressão – composta por uma máquina de lacagem, uma impressora e uma máquina de envernizar – é apenas uma das várias unidades que compreendem uma linha de produção que fabrica em torno de 80 latas por minuto com um mínimo de intervenção humana.

Ao contrário da produção de embalagens de folha de flandres, a impressão sobre a lata de alumínio é posterior à sua forma definitiva, quer dizer, deve-se imprimir sobre uma superfície cilíndrica, com uma única possibilidade de imprimir em 360 ° todas as cores de uma vez. Esta propriedade não permite imprimir uma sequência de cores, uma vez que não há possibilidade de registro entre as placas de impressão.

As peculiaridades que apresenta o processo de produção das latas de alumínio, levaram à procura de um método de impressão que permitisse manter o ritmo da linha produtiva, que pela sua vez conseguisse plasmar todas as cores a um mesmo tempo, e que mantivera uma qualidade de definição de imagem razoável.

Inicialmente tentou-se utilizar o Offset convencional com o princípio da incompatibilidade absoluta entre a água e matérias gordurosas. Porém, o uso da água no processo de impressão causava problemas para manter a impressão uniforme durante a produção. Por outro lado, não era viável aproveitar-se do uso de tintas com propriedades de opacidade melhoradas como, por exemplo, a tinta de cor branca.

Essa limitação levou os técnicos a experimentar a troca das chapas Offset por clichês fotopolímeros com relevo, como se utiliza no Letterpress para, desse modo, ter a possibilidade de eliminar o uso da água. Assim foi como se originou o método de impressão Dry Offset (Offset seco), o Letterset.

TENDÊNCIAS

Em geral, a indústria gráfica é um setor de atividade em desenvolvimento contínuo, na qual se introduzem melhorias diariamente objetivando aperfeiçoar a produtividade, aprimorando a definição da imagem impressa, e dando ao mercado um produto mais atraente no seu aspecto visual. Concomitantemente, vai substituindo materiais contaminantes por outros mais em harmonia com os devidos cuidados com o meio ambiente.

Quanto ao desenvolvimento produtivo, podemos mencionar as possibilidades de desenvolvimento tecnológico de maquinário com possibilidades de regular a espessura da camada de tinta e da pressão dos rolos entre si e sobre a chapa de maneira mais afinada, máquinas com um maior número de cores possíveis para imprimir e máquinas automáticas mais velozes. Além disso, no campo da pré-impressão, se destaca o desenvolvimento de retículas (tramados) especiais para obter semitons com uma maior fidelidade na reprodução do original. Neste ponto, a mudança mais importante que vem se massificando na última década, notadamente na impressão Offset, é a substituição do processo fotográfico de câmeras de filme pelo sistema Computer-To-Plate (CTP), mudança que se traduz numa redução significativa dos tempos de preparação das chapas, o fim do uso de produtos químicos e de filmes, bem como uma reprodução sem distorção ou ganho de ponto a partir do original para a chapa de impressão. No que diz respeito à proteção do meio ambiente, a mudança no uso de tintas à base de solventes para o de tintas à base de água, tem sido a mais importante, não só para os cuidados com o meio ambiente, mas também para a saúde dos operadores gráficos, severamente afetada no passado pelo contato com os solventes utilizados tanto no fabrico de tintas quanto na limpeza das impressoras.

No caso das tintas, tem havido grande desenvolvimento na manufatura de tintas com efeitos especiais, tais como as tintas termocrômicas que mudam de cor em função da temperatura: em temperatura ambiente não tem cor (invisíveis) e, uma vez submetido o impresso a baixas temperaturas, todo detalhe impresso com elas se torna visível com alguma cor escolhida pelo cliente, até retornar novamente a temperatura ambiente.

Outras tintas similares são as de efeito ultravioleta (UV) que iluminadas com luz normal resultam invisíveis, tornando-se de cor violeta fluorescente quando o impresso é iluminado com luz ultravioleta. Resultados similares apresentam as tintas fluorescentes sob a luz UV.

A impressão em embalagens e recipientes metálicos não ficou alheia à evolução da indústria gráfica. Nela também tem se incorporado a maior parte dessas mudanças e melhorias, tanto no Offset utilizado em fábricas de latas de folha de flandres, quanto no Dry Offset utilizado nas fábricas de aerossóis de alumínio.

Com anos de experiência na indústria de produção de embalagens metálicas, os operadores gráficos se superam a cada dia, tanto na operação do maquinário quanto no domínio das técnicas de impressão, como assim também no conhecimento adquirido a respeito dos insumos que utilizam: tintas, lacas, vernizes, mantas, chapas fotopolímeras, etc.

No entanto, como uma estrada que nunca chega ao fim, um longo caminho está à frente porque o desenvolvimento da indústria gráfica é permanente, e acompanhado em sinergia com a melhoria das técnicas de impressão nas embalagens de metal.

Referências:

http://embalagensdealuminio.com.br/tag/tecnologia-dry-offset/

https://heavymetalmetal.wordpress.com/2010/04/19/impressao-de-rotulos-em-latas-metalicas/

http://aerosollarevista.com/2014/07/arte-para-imprimir-em-embalagens-metalicas/